IASTM-Feather™:開発3年、純日本製。全身対応の次世代筋膜リリースツール

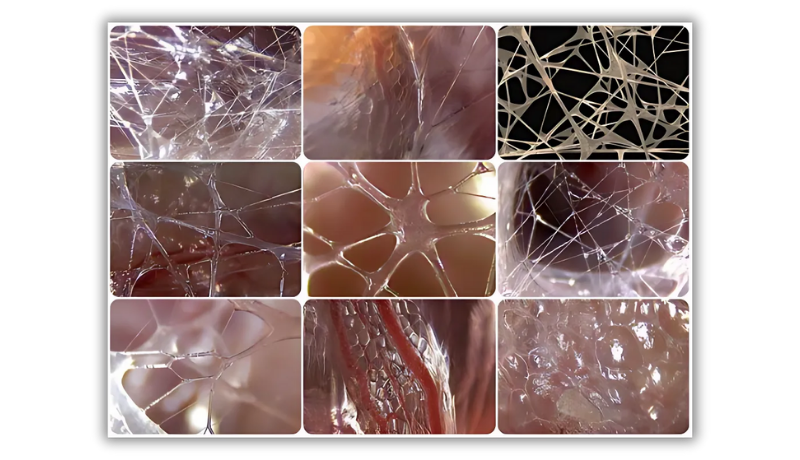

セラピストの「手」を拡張し、施術効果を飛躍させる。セルフケアの質を革新する。 IASTM(器具を用いた軟部組織モビリゼーション)の概念を、この一本で体現する。

主な特徴: ✓ 純日本製・職人による手仕上げ ✓ 医療グレード 316ステンレス鋼採用 ✓ 全身対応オールインワン設計 ✓ 多彩なエッジ角度による最適アプローチ ✓ 高機能ながら業界平均を大きく下回る価格

IASTM-Feather™とは? その本質と可能性

IASTM-Feather™は、単なる金属の板ではありません。それは、これ一本で全身の軟部組織(筋膜、筋肉、腱、靭帯など)に効果的にアプローチできるよう、人間工学と筋膜リリースの原理に基づき、**3年の歳月をかけて開発された純日本製の「軟部組織モビリゼーション & 間接的筋膜リリースツール」**です。

その高い製品力は、短時間で大きな効果を生み出すことを可能にします。

- クライアントへの施術では: 組織の異常部位を的確に検知し、触診技術を強力にサポート。施術後の「軽さ」や症状改善感覚が顕著に現れ、高い顧客満足度に繋がります。

- ご自身のセルフケアでは: プロが行うような質の高いケアを、ご自宅で手軽に実現。慢性的な凝りや痛みの改善、パフォーマンス向上に貢献します。

Feather™のこだわり:妥協なき品質と設計思想

なぜIASTM-Feather™は「違う」のか? その理由は、細部にまで宿る開発者のこだわりと、日本の職人技にあります。

- 【材質】医療グレード316ステンレス鋼を採用 一般的なIASTMツール(特に安価なもの)で使われる304ステンレス鋼ではなく、より高硬度で耐食性・耐アレルギー性に優れた医療グレードの316ステンレス鋼を贅沢に使用。これにより、組織の状態を捉える**微細な振動の伝達(フィードバック)**が格段に向上し、施術効果を高めます。

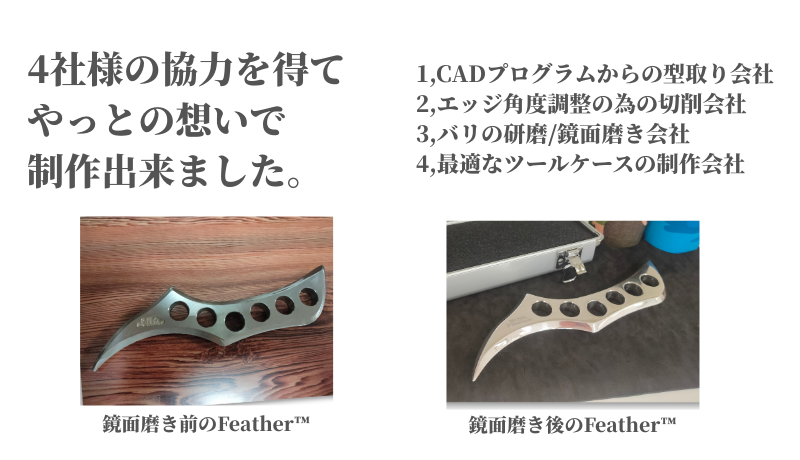

- 【製造】純日本製・職人による手仕上げ 複雑な形状と精密なエッジ角度を実現するため、熟練した日本の職人の手作業による工程(エッジ角度調整、鏡面仕上げ等)を経て、一つひとつ丁寧に製作されています。これは、大量生産品にはない確かな品質と信頼性の証です。

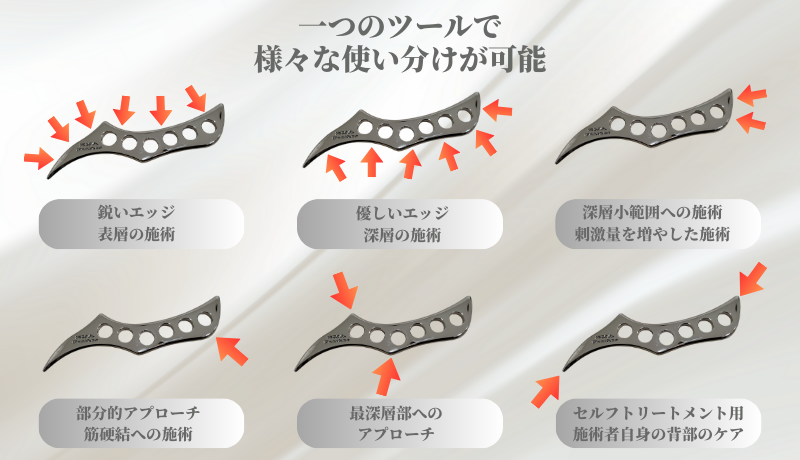

- 【設計思想①】唯一無二のオールインワン形状 グラストンテクニック®︎のように複数のツールを使い分ける必要はありません。Feather™は人間工学に基づいた多様なカーブにより、この一本で全身のあらゆる部位にフィット。施術中の持ち替えの手間をなくし、思考を中断させないスムーズなアプローチを実現。持ち運びも非常に容易です。

- 【設計思想②】最適化された多様なエッジ角度 Feather™の核心的な特徴の一つが、部位ごとに意図的に設計された複数のエッジ角度です。様々なIASTMツールを研究し導き出したこの「最適角」により、組織の深さ、種類、部位のカーブに合わせて、常に最も効果的な刺激を選択できます。他社製品にはないこの多様性が、より高精度な評価と的確なアプローチを可能にします。(※服の上からの施術も可能)

- 【設計思想③】快適な操作性を生むグリップホールと重量バランス 中央のグリップホールは、片手・両手での多様な持ち方を可能にし、安定した操作を実現。軽すぎず重すぎない絶妙な重量(試作を重ねて決定)は、セラピストの力を最小限に抑え、ツールの重さだけでも効果的なトリートメントを可能にします。両手で扱えるギリギリのサイズ感は、施術者の疲労を軽減し、セルフケアでの使いやすさも抜群です。

- 【設計思想④】深部組織へのアプローチ 精密に設計されたエッジは、深部組織への効果的な圧刺激を可能にします。これにより、深層圧+伸張刺激(動作パターン改善)や深層圧+自発的収縮(分節的感覚運動リハビリ)など、通常徒手で行う高度なテクニックもFeather™で応用可能です。(※薄いツールでは痛みを伴いやすい)

Feather™誕生秘話:卓越性を追求した3年間の軌跡

IASTM-Feather™は、開発者自身の体験と強い想いから生まれました。

「グラストンテクニック®︎との出会いは衝撃でした。長年の不調から解放され、身体だけでなく心まで軽くなる感覚。この素晴らしい体験を、もっと多くの人に届けたい。」

しかし、高品質なIASTM(特にグラストン®︎)は非常に高価で、日本では資格取得すら困難な状況。「なんとか日本で、手の届く価格で、最高のツールを作れないか?」その一心で、開発は始まりました。

工業高校で学んだCAD知識を活かし、自ら設計プログラムを作成。しかし、個人からの複雑な製造依頼を受けてくれる工場は中々見つからず、1年かけて協力工場を探索。ようやく見つかっても、試作品製作には莫大な費用と時間がかかりました。

材質(アルミ、銅、チタンも試作)から形状、重さ、エッジ角度、グリップホールの大きさまで…10回以上の試作と検証を繰り返し、3年の歳月を経て、ようやく納得のいく「11番目の作品」、IASTM-Feather™が完成しました。

それは、「ステンレス銅の型抜き」「切削」「エッジ角度の手仕上げ」「鏡面仕上げ」「ツールケース制作」という5つの工程を、それぞれ専門とする4社の協力があって初めて実現した、日本のものづくりの結晶です。(※後継者不足により、将来的な製造継続は行えません。残り約200個程となります。ご了承ください。)